Измельчитель веток своими руками (чертежи, схемы, сборка). Обзор простых самодельных устройств для измельчения листьев с ветками

На территории дачного участка регулярно собирается множество веток с деревьев. Но некоторые слишком большие для помещения в мешок. Их нужно как-то уменьшить, чтобы выбросить.

Этот процесс сопряжён со значительными физическими усилиями и затратой свободного времени. Как ускорить и сделать работу значительно проще? Можно нанять рабочих или использовать измельчитель для веток. Далее разберёмся в видах и научимся создавать устройство своими руками.

Назначение измельчителя веток

На площади домовладения, часто, по разным причинам собирается множество веток. Некоторые слишком большие. Чтобы быстро справится с ними используется специальное оборудование.

Оно поможет переработать отходы деревьев в щепу. Она в свою очередь полезный материал для сжигания в котле или применения для компоста. Тогда почему от этого отказываться?

Но приобретение дробилки дорогое удовольствие. Выгоднее создать своими руками. На данный вариант станем опираться в нашем случае.

Виды измельчителей веток

Специальные машины называют по-разному: щепоразмельчитель, шредер, мульчер, щепорезка, щеподробилка и тому прочее.

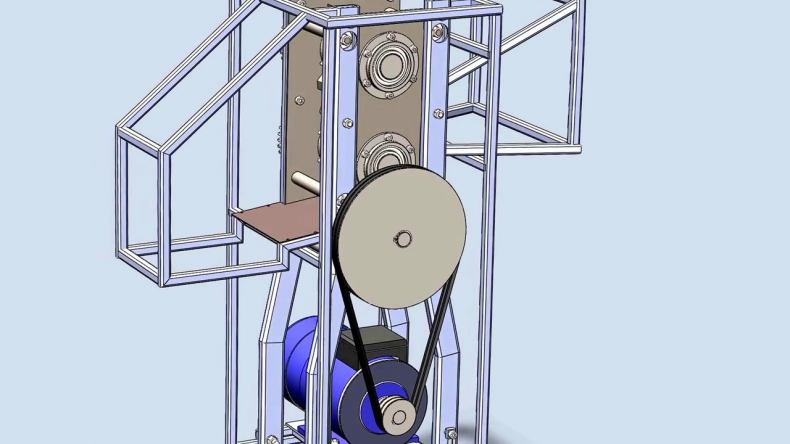

Но конструкция практически не отличается. Основные узлы:

- Стальная рама для монтажа элементов, механизмов устройства;

- Привод на основе электродвигателя, бензинового либо дизельного агрегата снабженного валом отбора мощности;

- Режущий механизм;

- Главная передача практически всегда представлена ременным видом;

- Защитный кожух;

- Обязательны 2 бункера для подачи деревянных палок и сбора щепы.

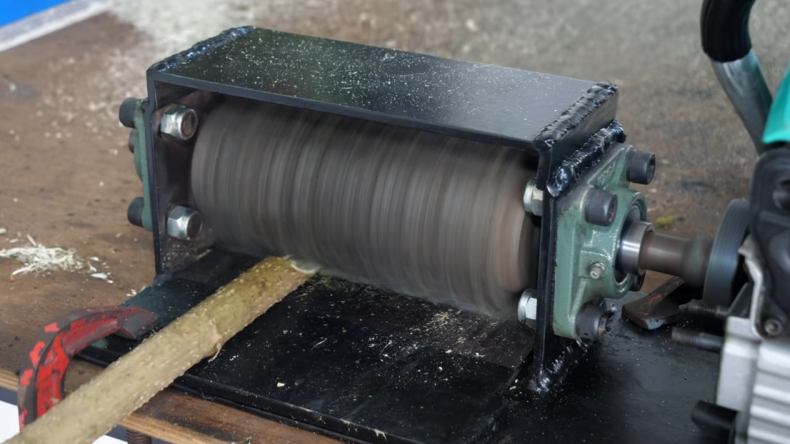

Мульчер

Это популярное устройство для дачников и владельцев садово-огородного участка. Оно просто устроено, но обеспечивает отличный результат. Потому популярно и стоит рассмотреть его конструкцию:

- Основа представлена вращающимся горизонтальным барабаном — фактически — это ротор, обладающий подвижными либо закреплёнными режущими элементами;

- Всё крепится на раме;

- Вращающий момент создаётся от родного или подключённого источника питания;

- Кожух защищает барабан с верхней и боковой стороны;

- Обязательны металлические или резиновые шторки, поскольку они предохраняют от разбрасывания измельчённого материала. В том числе он не сможет травмировать владельца.

Шредер

Выделяется компактностью и комфортностью перемещения по территории. Считается оптимальным вариантом. Потому очень популярен в России.

Из чего состоит:

- Режущих ножей. Как правило, позволяет работать с материалом в 40 мм;

- Заводские полки защищены от перегрузки и снабжены плавным пуском;

- Обладает толкательными колёсами для облегчённого передвижения по территории;

- Работает на электрическом двигателе с мощностью в районе 2500 Вт.

Общая масса устройства составляет всего-то 12 кг. Потому пользователю удобно. И оборудование не занимает много места.

Особенности конструкции измельчителя веток

Самодельные модели сложно разделять на разновидности, поскольку они отличаются только вариантом режущего механизма и габаритами. Какую версию выгоднее использовать решает каждый в зависимости от наличия материалов и возможности создания своими руками.

Главное, добиться достаточной функциональности, эффективности и безопасности эксплуатации. На основе этих принципов далее рассмотрим варианты.

Материалы и инструменты для работы

Практически всегда легко найти в собственном хозяйстве. Если чего-то нет можно попросить у соседей. В крайнем случае приобретается отдельно.

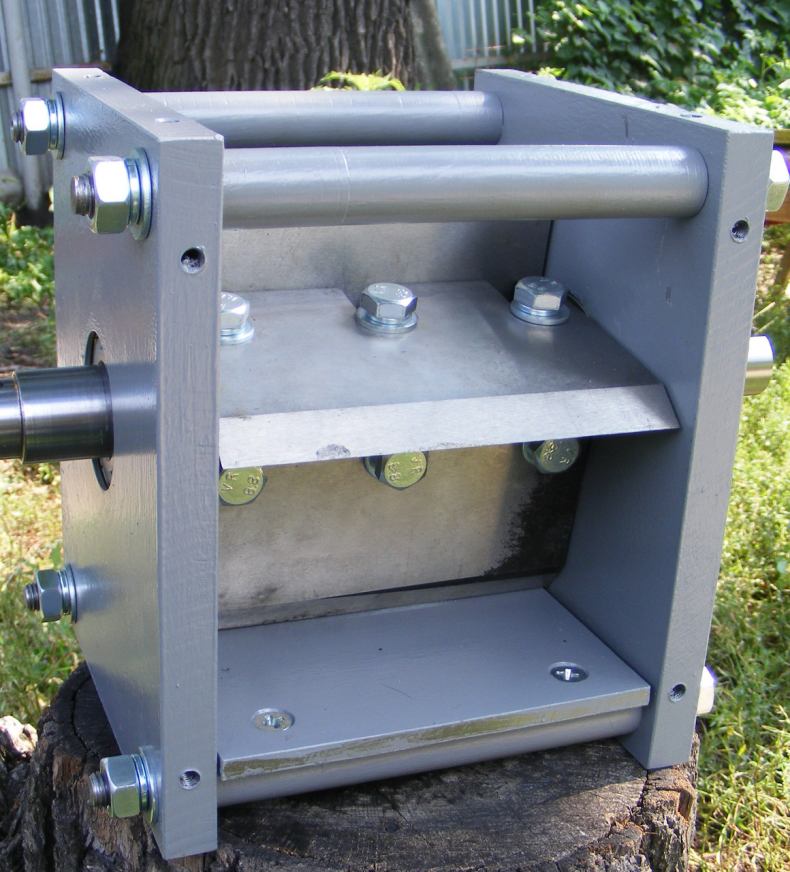

Что нужно для сборки рамы:

- Одинарный равнополочный уголок, обладающий шириной 50 — 63 мм;

- Потребуется ещё два уголка сваренные по типу, — «коробочки» с размером в 35 мм;

- Обязательна профильная труба на 40/40 мм;

- Швеллер с номером 6.5 — 10;

- Потребуются круглые трубы на основе диаметра в 32 — 48 мм.

Но, главное, — это двигатель. Электрический вариант закрепляется на стальном листе с толщиной в 10 мм и габаритами в соответствии с расстоянием между специальными отверстиями на фланце с соблюдением запаса в 30 — 50 мм по каждой стороне.

Как натягивается ремень двигателя:

- Можно опираться на продолговатое отверстие в плите. Это создаст условие для отодвигания и обеспечит возможностью фиксации болтами;

- Допускается использование плиты, благодаря одному концу на шарнире. В этом случае ремень подтягивается только весом агрегата. Но придётся с обратной стороны крепить гайками со шпильками.

Электрический измельчитель веток своими руками: чертежи

Можно опираться на популярные чертежи. Зачем придумывать что-то новое. Когда народные умельцы уже опробовали хорошие версии.

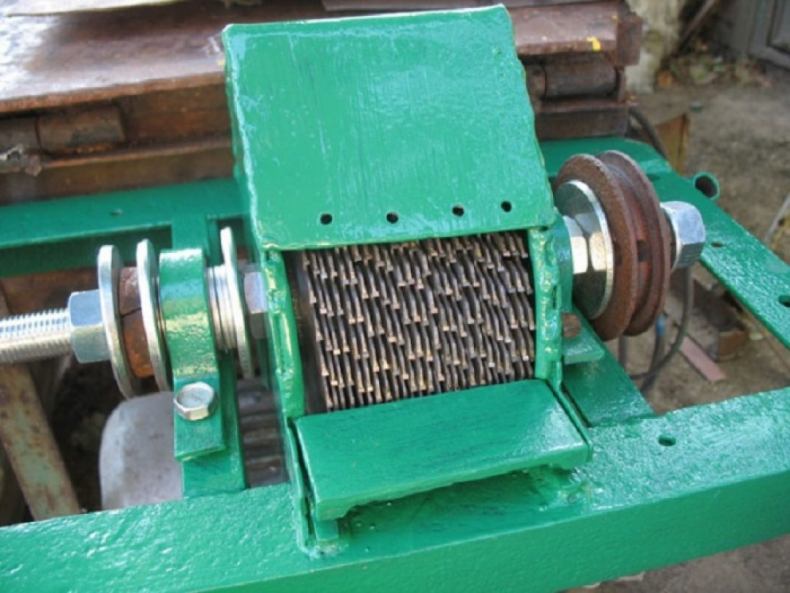

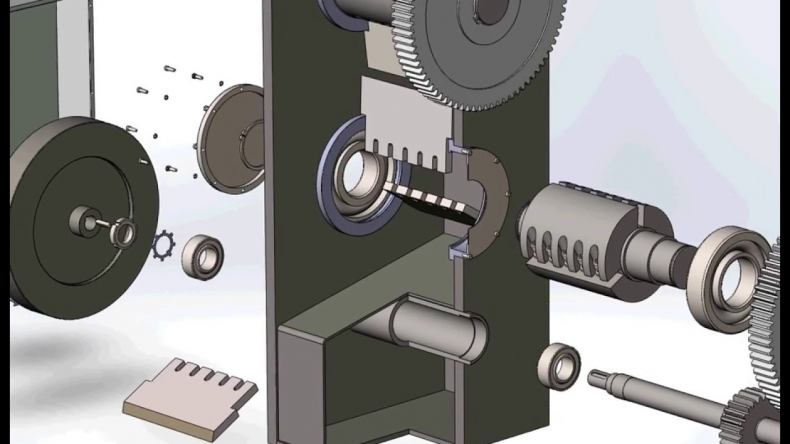

Лучшие варианты дробильной части:

- На средней части вала монтируется 20 — 30 дисковых пил с зубчиками выполненными из твёрдого сплава;

- Ещё одна дисковая версия характеризуется закреплением ножей к поверхности стального круга на вале. Разница в том, что ветки подаются под комфортным углом в 30 — 45 градусов;

- Модель снабжается двумя валами с синхронным вращением. Но режущие кромки сходятся в процессе вращения. Это позволяет дробить и автоматически затягивать материал.

Но практически во всех чертежах предусматривается маховик, поскольку позволяет увеличивать крутящий момент и качество резки. Данный элемент практически всегда крепится на свободную часть конца вала. Но в случае с тяжёлым металлическим кругом с добавленными ножками — это не возможно. Потому приходится оставлять так как есть.

Остаётся рассмотреть несколько примеров. Но не рекомендуем тратить время и силы на создание двух вальной щепорезки, поскольку — это сложная конструкция. Модель потребует значительных вложений.

Измельчитель веток из болгарки

Не самая сложная версия, но простой тоже назвать сложно, поскольку потребуется сварочный аппарат. Важно обладать соответствующими навыками. В противном случае лучше сразу переходить к другому примеру, чтобы избежать травмы.

Как изготовить:

- Используется стальная пластина размером в 150/300 мм;

- В центральной части сверлится много круговых отверстий;

- Окружность демонтируется дополнительными инструментами;

- Чтобы обеспечить идеальную окружность отверстий в патрон дрели вставляется абразив и доделывается работа;

- Отмечаем места для создания 4 отверстий;

- Используется сверло с диаметром в 6 мм;

- Лист монтируется на болгарку типа УШМ;

- Он прикручивается к болгарке;

- Для улучшения фиксации стоит подготовить 2 проушины;

- Они привариваются к листу;

- Проушины прикручиваются к болгарке, благодаря болтам;

- Используется диск для триммера. Выгодно, чтобы был с 4 лопастями;

- Но придётся обрезать лишние фрагменты на диске;

- Теперь лопасти значительно увеличились в размерах;

- Лопасти на диске затачиваются болгаркой;

- Добавляется разметка;

- Из листа вырезается прямоугольное окно;

- Диск с 4 лопастями триммера прикручивается к болгарке;

- Далее применим огнетушитель типа ОП — 35. На нём отрезается верхняя и нижняя часть;

- Ранее подготовленная конструкция крепится на сформированный цилиндр;

- Конструкция надёжно сваривается;

- Ранее созданные полосы привариваются на основе краёв конструкции. Нужно проверить надёжность;

- Лишние металлические фрагменты отрезаются и поверхность шлифуется;

- К образованному окну приваривается цилиндр снятый с гидравлического домкрата, но допускается любая труба;

- К изделию приваривается 3 ножки;

- Останется покрасить устройство. После проверки надёжности и функциональности можно эксплуатировать.

Измельчитель веток из стиральной машинки

Эту версию немного проще изготовить. Но снова потребуется сварка. Потому безопасность на главном плане.

Как изготовить:

- От стиральной машинки аккуратно отсоединяется и снимается двигатель. Обязательно отключить от источника тока;

- Подготавливается бак. На донышке следует вырезать отверстие. Через него вставляется вал агрегата;

- Добавляется подставка для устройства;

- Рама создаётся на основе металлических уголков. Добавляются колёсики;

- Необходимо прикрепить втулку к валу агрегата от стиральной машинки;

- Двигатель соединяется с баком, но обязательно вертикальным методом. Выгодно сварить или соединить другим способом на шпильки. Важно обеспечить место для вывода щепы;

- На высоте в 5 — 7 см со дна бака закрепляются ножки. Используется болт на основе отверстия посередине с применением втулки и резьбы;

- В боковой части выпиливаются отверстия в 7 см по ширине и 20 длине. Это нужно для удаления отходов;

- Останется смонтировать защитный кожух. Можно пользоваться изделием.

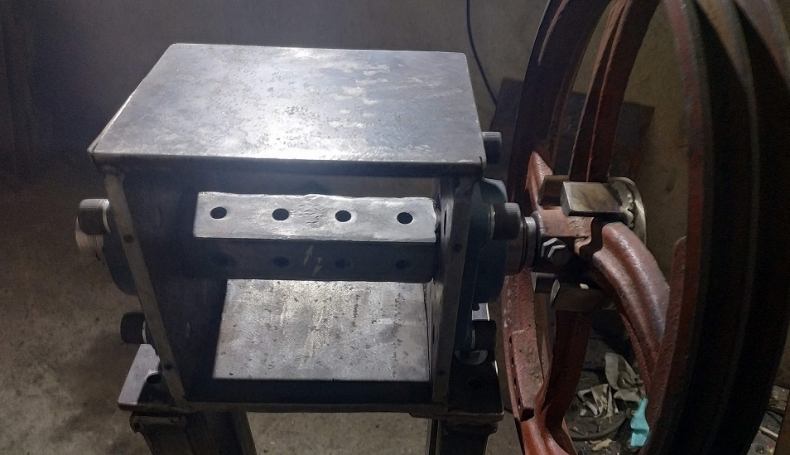

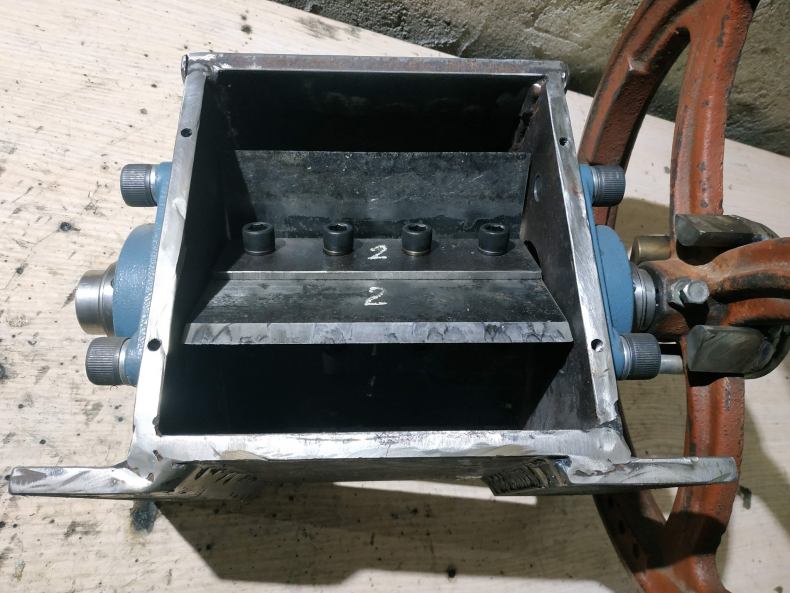

Измельчитель веток из строгального станка

Ещё один простой, но популярный вариант. Для изготовления потребуется меньше навыков. Потому проще даётся новичку. Создаётся несколькими способами.

Самый простой вариант:

- Необходимо вырезать круг из толстого металла с диаметром в 400 мм. На его центральной части создаётся отверстие для вала;

- Важно обработать шкивы с валом на основе точильного станка;

- На концах вала создаётся резьба для соединения с маховиком и шкивом;

- Ножи изготавливаются по чертежу. Но допускается особый заказ для знакомого фрезеровщика;

- Защитный кожух с бункером изготавливается из стального листа;

- Двигатель размещается в комфортном месте. Всё зависит от длины применяемого ремня. Используется скользящее крепление, чтобы ремешок регулировался под уровень натяжки;

- На раму нужно закрепить вал. С ним соединяется шкив снабжённый маховиком;

- Ножи обязательно соединяются с маховиком, благодаря болтам с наклоном на 30 градусов. Для комфортности выгодно опираться на особенные стальные подкладки.

Измельчитель веток из дрели

Ещё проще создать самоделку. Потребуется подставка. Выгодно опираться на табуретку с отверстием в 12 мм в центральной части. Сверху добавляется ведро с отверстием на дне. Для фиксации используются саморезы. Это очень легко.

Что делать дальше:

- Применяется нож с размером меньше двойного радиуса дна ведра. Обязательно монтируется на ось, которая вложена во втулку, снабженную подшипником. Крепление для втулки создаётся с нижней части табуретки;

- Дрель на основе затягивающего патрона соединяется с осью и включается. И можно начинать переработку веток.

Теперь ясно, что подобные самоделки значительно дешевле, чем фирменные модели. Но считаются выгодным устройством, если планируется периодическая эксплуатация.

Конечно для постоянного использования некоторые виды слишком малопроизводительные. Потому следует сначала разобраться для чего и как планируется применять изделие. А потом определяться с видом.

Фото измельчителя веток своими руками

smartbuydisc.ru

smartbuydisc.ru